디지털 전환 시대, 설비관리의 길은 진단과 예방보전 업그레이드에 있다

페이지 정보

댓글 0건 조회 1,015회 작성일 2022-05-07 16:02본문

■ 이 글의 내용은 지난 2월 17일 진행된 ‘플랜트 조선 컨퍼런스 2022’의 발표 내용을 정리한 것이다.

디지털 전환 시대에 설비관리 전반에 대한 접근보다 예지보전만 이슈가 되고 있다. 설비관리의 꽃인 예방보전조차 잘 하고 있는지 알 수가 없는데 말이다. 우리 공장의 설비관리는 목적이 무엇이고 추진하려는 방향이 무엇인가? 혹 설비관리가 수단이 아닌 목적이 된 것은 아닌가?

유니온 카바이드의 가스 누출 사고

1969년 미국에 있던 유니온 카바이드(Union Carbide)가 인도의 보팔로 이전한다. 미국의 환경규제가 강화되자 미국을 떠난 것이다. 이 기업의 주 생산 제품은 살충제로, 주 원료에는 무색·무취의 신경 독가스인 이소시안산 메틸(MIC)이 사용된다.

1984년 12월 3일 오후 11시 30분경 페이징이 울렸다.

“MIC 저장창고 근방인데 가스 냄새가 납니다.”

조정실에 있던 관리자가 급하게 현장으로 나갔다. 이소시안산 메틸은 자연발화 특성을 가지고 있어 평소에도 저장고의 온도와 압력을 관찰하고 있었다. 그러나 온도 관리를 위한 냉각 시스템은 도입을 한 후에 단 한 번도 가동을 하지 않았다. 관리자는 냄새를 맡아 보며 저장고의 온도계를 봤지만 큰 이상은 없었다. 평소에도 냄새가 조금은 있던 곳이라 관리자는 대수롭지 않게 생각하고 조정실로 걸음을 옮기고 있었다. 그때 갑자기 MIC 저장탱크의 온도가 빠르게 상승했고 압력이 상승했다.

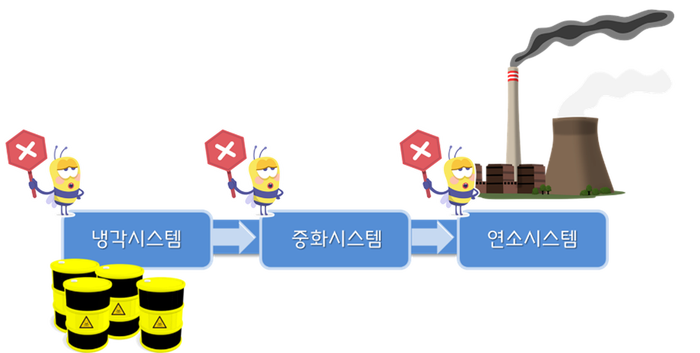

갑자기 높아진 압력 가스는 배관을 통해 굴뚝으로 향하고 있었다. 가스가 신경 독가스이기 때문에 중간에 세 개의 방지 시스템이 있었다. 저장고의 냉각 시스템은 이미 동작하지 않았고, 굴뚝으로 가는 배관 중간에는 중화 시스템이 있었다. 조정실에서 중화 시스템의 스위치를 켰다. 그런데 시스템은 가동하지 않았다. 배관을 타고 계속 흐르는 가스는 마지막 관문인 연소 시스템에 이르렀다. 조정실에서 연소 시스템의 스위치를 켰지만 이 시스템 또한 가동하지 않았다.

가스는 굴뚝을 빠져나갔다. 마침 바람이 보팔 시 쪽으로 불고 있어 가스는 시내로 흘러 들어 갔다. 두 시간 동안 흐른 가스는 3000여 명의 사망자와 50만의 후유증을 가진 환자를 만들었다. 유니온 카바이드는 이 사고로 석유화학 사업을 접었다.

그림 1. 보팔 유니온 카바이드 가스 누출 사고의 진행

이 사고에서 볼 수 있는 사고 유형은 무엇인가?

‘숨은 고장’이다. 정비 업무를 하는 사람도 이런 유형의 고장을 처음 들어 볼 수 있다. 숨은 고장이 무엇인가? 말 그대로 고장이 숨어 있다고 보면 된다. 예를 들어보면, 컨베이어 벨트에 신발이 끼어 긴급 정지 버튼을 눌렀는데 컨베이어 벨트가 멈추지 않는 것과 같다. 또 다른 예를 들어보면, 방에 화재가 났는데 스프링클러에서 물이 나오지 않는 것과 같다. 숨은 고장은 평소에는 알 수가 없다.

설비관리의 시작은 예방보전

우리 공장은 숨은 고장과 같은 대상에 대해 예방보전(Preventive Maintenance, 이하 PM)을 하고 있는가? 아니면 PM 항목에 포함은 하고 있는가? 여기서 알아 둘 것은 숨은 고장의 대상이 이와 같은 시스템이나 설비가 전부는 아니라는 점이다. 하수처리장이나 폭발성 가스가 모일 수 있는 사각지역, 공정지역도 포함이 된다. 이렇게 생각하면 대상이 더 많아질 수 있다.

또 한 가지 질문은 “우리 공장의 PM은 주기적으로 업그레이드를 하고 있는가”이다. 그런데 업그레이드는 무슨 근거로 해야 하는지 궁금할 것이다. 50년 전 테리 와이어먼(Terry Wireman)의 ‘Maintenance Management Decision Tree’에는 설비관리 전반의 진단 트리(tree)가 있다. 진단 트리의 첫 번째 질문을 보면 “Do we have a PM program?”이다. PM이 없으면 PM 프로그램을 개발하라는 것이다. 그리고 바로 다음에 나오는 질문은 “Evaluate the effectiveness of the PM program?”이다. 이 질문의 결과로 Reactive work가 20% 이하가 안 되면 효과적인 PM 프로그램의 실행을 할 수 있도록 하라는 것이다.

이처럼 설비관리의 시작은 PM이다. 그런데 우리 현장을 보면 기본인 PM조차도 제대로 수행하지 못 하고 있다. 그것을 어떻게 알 수 있을까? 가장 빠르게 확인하는 방법은 공장의 설비등급으로 가능하다. 설비등급 중 A 등급의 비율이 5% 이하가 된다면 그 공장은 PM을 잘 하고 있다고 생각할 수 있다. 하지만 A 등급이 20%를 넘는다면 무늬만 PM을 하고 있다고 생각해도 된다.

신뢰성 보전을 위한 설비관리 진단

플랜트 설비관리의 궁극적인 목적은 신뢰성 보전이다. 신뢰성 보전, RCM(Reliability Centered Maintenance)은 예방보전 PM과 예지보전 PdM, 선행보전 PaM 그리고 사후보전 BM이 어우러진 관리이다. 최근 디지털 전환의 과제 중 설비관리 과제로 예지보전이 많이 이슈가 되고 있다.

2010년 필자가 한화케미칼 정보기획팀장을 맡던 시절 SmartSignal, Areva, Artesis 등 세 가지 예지보전 솔루션을 도입했다가 3년 만에 실패했던 경험이 있다. 그 당시 실패 원인은 기술에 있지 않았다. 추진 담당자였던 필자 자신의 무지도 한몫을 했다. 당시만 해도 예지보전으로 설비관리를 다 커버할 수 있다고 생각했다. 그래서 도입을 했지만 문제는 프로세스와 사람이라는 장벽에 있었다. 만일 “기술은 신과 같다. 제도는 따라오지 못하고 있고, 정서는 아직 석기시대에 머물고 있다”는 에드워드 윌리엄의 말을 당시에 알고 있었다면 어땠을까.

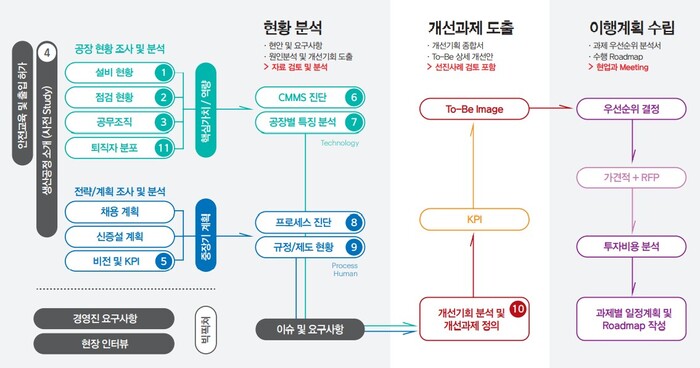

신뢰성 보전을 위한 접근의 첫 단계가 바로 설비관리 진단이다. 우리 공장이 어떤 상황인지 알지 못한다면? 스마트팩토리연구소의 설비관리 진단 방법은 <그림 2>와 같다.

그림 2. 설비관리 진단 방법

설비관리와 정비업무 그리고 생산, 환경안전 등의 벨류체인까지 포함한 진단을 시행해야 한다. 조사분석 항목에 보면 ‘퇴직자 분포’라는 것이 있다. 이 데이터는 전략 수립에 있어 가장 중요한 항목이다. 1980~1990년 건설 붐 시대에 입사한 현장 직원 중 60~70% 정도가 퇴직을 바라고 있다. 어느 순간 역량이 급강하할 수도 있다. 그런 역량의 동향과 기술 발전, 보전 방향 등을 고려한 전략 수립을 한다.

설비관리 진단을 통해 PM 업그레이드는 주기적으로 계획하고 수행해야 한다. 특히 PM 업그레이드는 5년 주기로 수행을 해야 한다. 방법으로는 ECM, Experience Centered Maintenance로 한다. 한 예로, PM을 수행하고 있는 설비에서 CM 발생이 있다면 그 자체를 문제로 봐야 한다. 발생한 CM을 PM 업그레이드로 발생을 막을 수 있는가?

이 모든 것이 설비관리의 목적인 ‘고객이 원하는 것을 지속시켜 주는 것’을 이루게 할 것이다. 내부고객인 생산부서가 원하는 생산을 지속시키는 것이 바로 설비관리이다.

스마트팩토리연구소의 소장이며 에이피에스티 연구소 소장으로 디지털 전환과 설비관리에 대한 강의 및 기술자문을 하고 있다. 한화케미칼 공장 및 기획실에서 총 29년간 근무했다. 출처 : 캐드앤그래픽스 2022년 4월호 상세내용보기 https://www.cadgraphics.co.kr/newsview.php?cq=&pages=news&sub=news01&catecode=2&num=70653 |

댓글목록

등록된 댓글이 없습니다.